Linie produkcyjne zakładu w Krasnym Stawie podzielone są na dwie części:

- ława do odlewania wewnętrznej części (ŁW),

- ława do odlewania zewnętrznej części (ŁZ).

Odlew wewnętrzny po wyjęciu z formy trafia na ławę zewnętrzną, która pełni dwie funkcje:

- funkcję odlewania wyrobu zewnętrznego,

- funkcję sklejania obu części w wyrób finalny.

Do napędu linii produkcyjnych użyto mechanizmu śrubowego z przekładnią ślimakową i silnikiem 3 kW, 1500 obr/min.

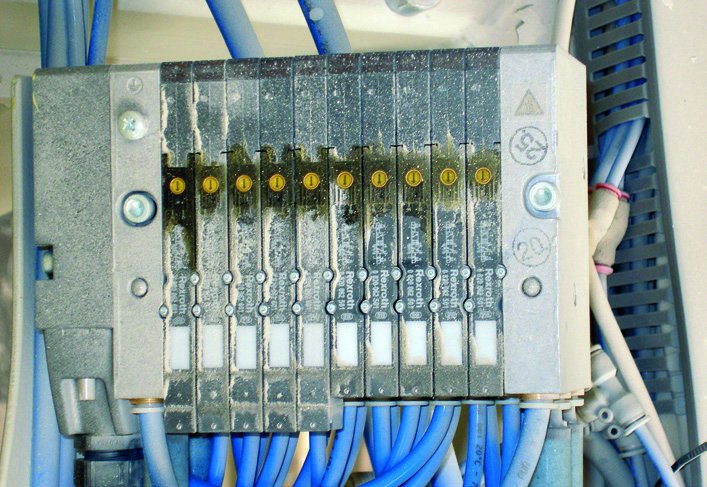

Do dokładnego zacisku użyto siłowników pneumatycznych o średnicy 80 mm i skoku 100 mm, które sterowane są za pomocą wysp zaworowych HF04… Ze względu na wymogi technologii produkcji konieczne było zastosowanie w wyspach HF04… dwóch obiegów ciśnienia:

- do zacisku przy odlewaniu – większa siła – 6 bar,

- do zacisku przy klejeniu – mniejsza siła – 3 bar.

Manipulator wyjmujący wyroby z formy sterowany jest ręcznie za pomocą zaworów 5/2 i dodatkowo wyposażony jest w dwuręczne zawory bezpieczeństwa. Główny siłownik pneumatyczny zainstalowany w manipulatorze to siłownik PRA-DN125 o skoku 550 mm. Maszyna wyposażona jest również w siłowniki pomocnicze – zaciskowe DN 40×40. Prowadzenie stołu zapewniają wałki o średnicy ϕ = 40 mm z łożyskami liniowymi.

Manipulator wyjmujący odlew (wewnętrzny) z formy:

W ciągu transportowym ze względów technologicznych konieczny był obrót wyrobu o 180°. W tym celu zaprojektowano i wykonano manipulator obrotowy wyrobów.

Obrót realizowany jest za pomocą silnika z przekładnią ślimakową, natomiast zacisk z zadaną siłą realizowany jest przy pomocy siłowników pneumatycznych sterowanych wyspą zaworową.

Wyspa zaworowa HF04:

Równoległość stołów podczas ścisku zapewniają prowadnice.

Do rozładunku wyrobów z ciągu transportowego na wózki magazynowe służą dwa balansery.

Całość inwestycji, tj. od zatwierdzenia projektu do uruchomienia produkcji, zrealizowano w siedem miesięcy. Obecnie realizowany jest następny etap, który zakończony zostanie we wrześniu br.

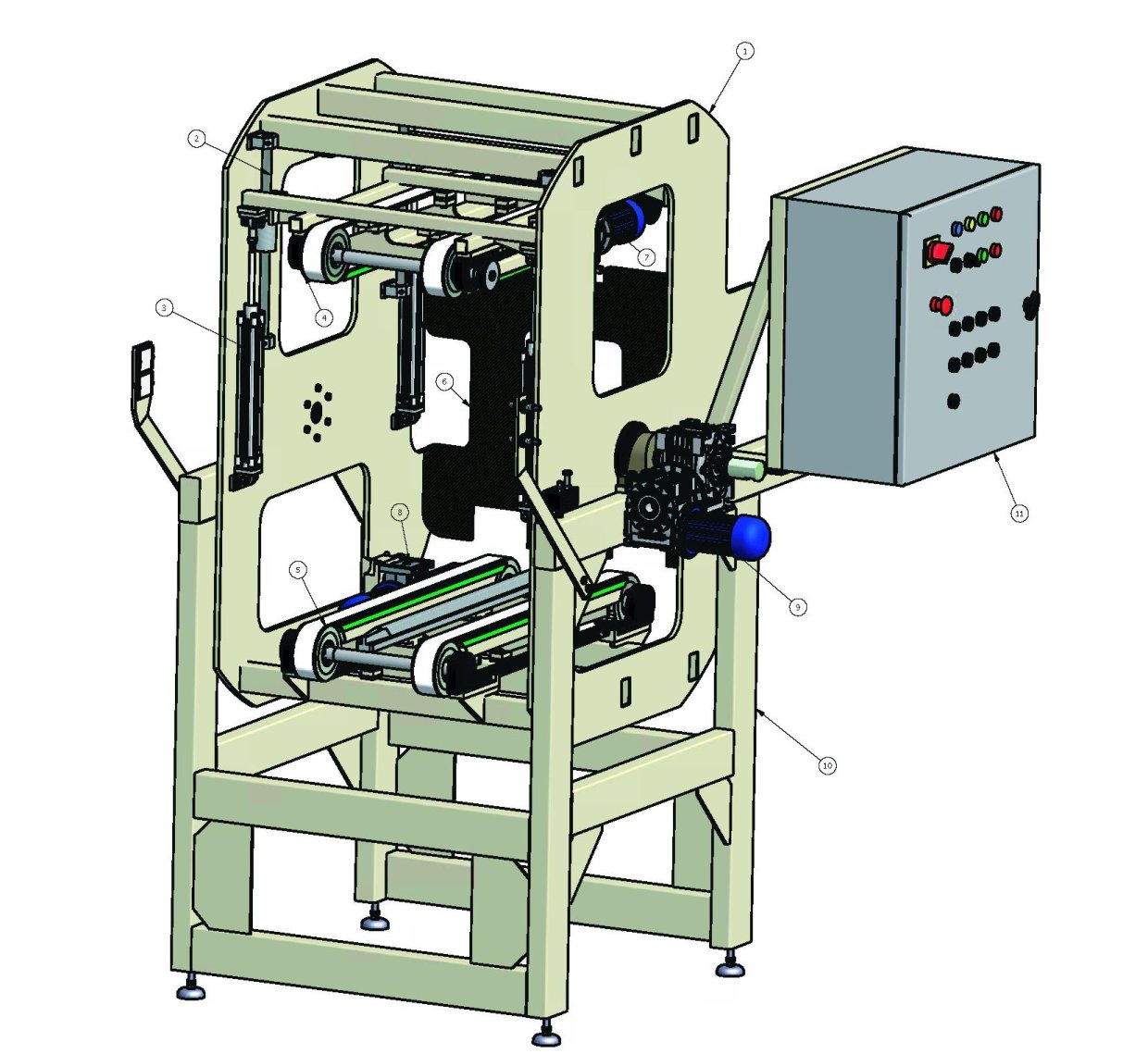

Obrotnica:

|

1. Korpus 2. Prowadnica podajnika 3. Siłownik podajnika |

4. Podajnik górny 5. Podajnik dolny 6. Płyta zderzaka |

7. Napęd podajnika górnego 8. Napęd podajnika dolnego 9. Napęd korpusu |

10. Podstawa 11. Szafka sterownicza |